KI-gesteuerte vorausschauende Wartung: Ein neuer Ansatz für industrielle Systeme

In der sich schnell entwickelnden Landschaft der industriellen Instandhaltung hat sich die vorausschauende Wartung (PdM für „Predictive Maintenance“) zu einem bahnbrechenden Faktor entwickelt.

Durch den Einsatz von künstlicher Intelligenz (KI) und fortschrittlicher Datenanalyse zielt PdM darauf ab, Geräteausfälle vorherzusehen, bevor sie auftreten, um Ausfallzeiten zu minimieren und die betriebliche Effizienz zu optimieren.

Dieser Artikel befasst sich mit einem neuartigen unüberwachten Ansatz für die vorausschauende Wartung und konzentriert sich auf die Verwendung des Log-Periodic Power Law (LPPL)-Modells zur Analyse von Maschinendaten.

Lesen Sie den gesamten Artikel unseres Datenwissenschaftlers, der diese bahnbrechende Methode entwickelt hat, im Forschungsmagazin SAGE Predictive Maintenance Solution for Industrial Systems—An Unsupervised Approach Based on Log Periodic Power Law.

Das LPPL-Modell: Ein Auftakt zur Fehlervorhersage

Das LPPL-Modell, das traditionell auf den Finanzmärkten und bei der Vorhersage von Naturkatastrophen verwendet wird, wurde angepasst, um Ausfälle in industriellen Systemen vorherzusagen. Dieses Modell identifiziert kritische Punkte in univariaten Zeitreihendaten, die auf bevorstehende Ausfälle hinweisen. Durch die Anpassung der LPPL-Funktion an Daten von Kolbenkompressor Systemen kann das Modell Ausfälle von Ventil- und Kolbenstangendichtungen weit im Voraus vorhersagen.

Methode

- Datenerfassung: Das Modell analysiert Daten, die von Sensoren gesammelt werden, die verschiedene Parameter der Maschine überwachen, wie z. B. Druck und Volumen in den Kompressorkammern.

- Anpasung des LPPL Modells: Die LPPL-Funktion wird an die Zeitreihendaten angepasst, um kritische Punkte zu identifizieren, die auf zukünftige Ausfälle hinweisen.

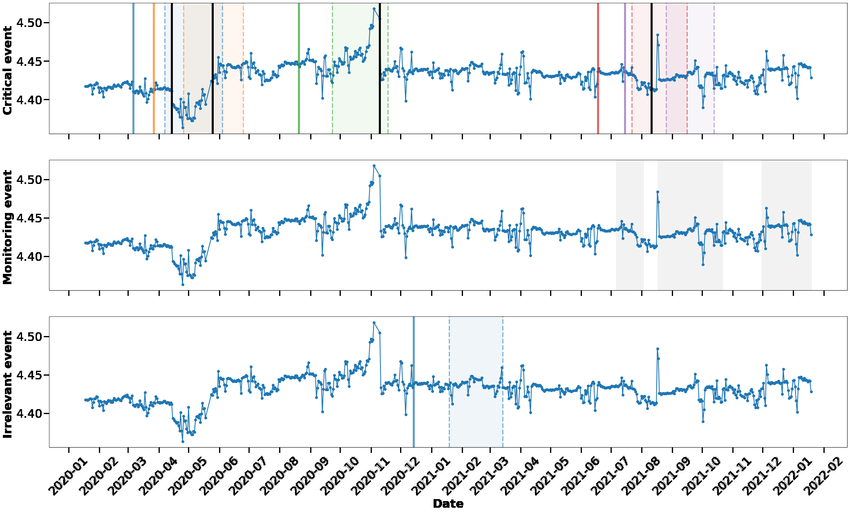

- Vorhersage und Klassifizierung: Das Modell klassifiziert den Schweregrad der vorhergesagten Fehler basierend auf der Güte der Anpassung. Kritische Ereignisse, Überwachungsereignisse und irrelevante Ereignisse werden kategorisiert, um Wartungsmaßnahmen zu priorisieren.

Vorteile des unüberwachten Ansatzes

- Reduzierte Datenkennzeichnung: Im Gegensatz zu überwachten Modellen erfordert der unüberwachte LPPL-Ansatz keine umfangreichen gelabelten Daten, was ihn anpassungsfähiger und weniger ressourcenintensiv macht.

- Frühzeitige Fehlererkennung: Die Fähigkeit des Modells, Ausfälle weit im Voraus vorherzusagen, ermöglicht eine rechtzeitige Wartung, wodurch ungeplante Ausfallzeiten und die damit verbundenen Kosten reduziert werden.

- Skalierbarkeit: Die unüberwachte Natur des Modells macht es skalierbar über verschiedene Arten von Maschinen und industriellen Anwendungen hinweg.

Fallstudie: Kolbenkompressoren

Die Anwendung des LPPL-Modells auf Kolbenverdichter hat seine Wirksamkeit unter Beweis gestellt. Das Modell hat mehrere kritische Ausfälle erfolgreich vorhergesagt, was präventive Wartungsmaßnahmen ermöglichte. Dies verlängerte nicht nur die Lebensdauer der Kompressoren, sondern erhöhte auch die Zuverlässigkeit des Gesamtsystems.

Herausforderungen und zukünftige Richtungen

Das LPPL-Modell ist zwar vielversprechend, aber es bleiben Herausforderungen wie Datenqualität und Integration in bestehende Systeme bestehen. Zukünftige Forschungen werden sich auf die Verfeinerung des Modells und die Ausweitung seiner Anwendung auf andere Arten von Industrieanlagen konzentrieren.

Schlussfolgerung

Die KI-gesteuerte vorausschauende Wartung, insbesondere durch den Einsatz des LPPL-Modells, stellt einen deutlichen Fortschritt in den industriellen Instandhaltungsstrategien dar. Durch die Vorhersage von Ausfällen, bevor sie auftreten, kann die Industrie eine höhere Betriebseffizienz, geringere Wartungskosten und eine verbesserte Sicherheit erreichen. Mit der Weiterentwicklung der Technologie wird die Integration von KI in die vorausschauende Wartung zweifellos ausgefeilter und weiter verbreitet werden.

Diese neue Methode ist ein wichtiger Bestandteil unseres neuen Produkts PROGNOST®-NT Predictive Intelligence.

Unser Daten