Risikomanagement: Feinabstimmung der Überwachung kritischer Kompressoren

In dieser Fallstudie wurde ein neues Überwachungssystem an einem Hyperkompressor für kritische Wartungsarbeiten für einen Ethylenkomplex im Nahen Osten (ME) installiert. Diese Einheit unterstützte zwei 400-Tonnen-Einheiten aus Polyethylen (PE); Der Stillstand des Kompressors war für den Betreiber extrem teuer.

Das fortschrittliche Überwachungssystem verfügt über eine automatische Sicherheitsabschaltung, wenn eine vordefinierte Anzahl und ein vordefinierter Pegel kritischer Signalpegel für Kompressoren, in diesem Fall für einen Hyperkompressor, verletzt werden.

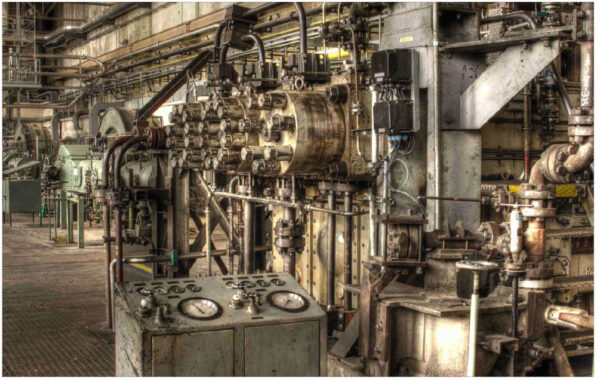

Ziel ist es, einen kosteneffizienten Betrieb zu gewährleisten, indem die Anlagenausrüstung geschützt und die Nichtverfügbarkeit der Geräte minimiert wird. Das neue Überwachungssystem lieferte umfangreiche Daten, die es dem Zuverlässigkeitsteam ermöglichten, Rückschlüsse auf die Gründe für die Abschaltung und geeignete Maßnahmen zu ziehen (Abb. 1).

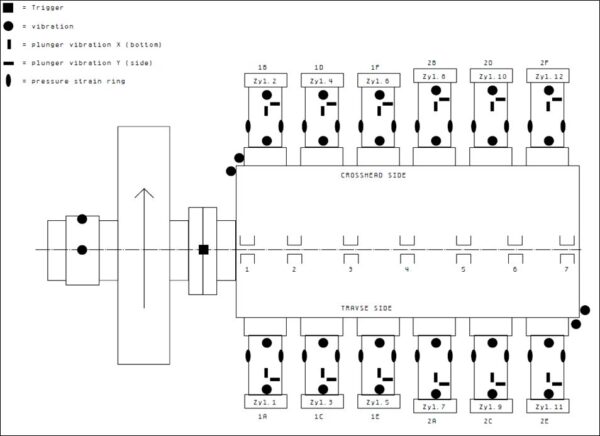

Abbildung 1. Installationsdiagramm für den Sensor für den Hyperkompressor.

Installation

Der wichtigste petrochemische Komplex in Jubail (Saudi–Arabien) besteht aus mehreren Anlagen – einer 400–Mio.–Tonnen–PE–Anlage mit hoher Dichte und einer 400–Mio.–Tonnen–PE–Anlage mit niedriger Dichte. Etwa 70 % der Polymere werden auf dem Weltmarkt verkauft und 30 % werden in der Golfregion von ME verbraucht.

Überblick

Bei dem jeweiligen Kompressor handelt es sich um einen Ethylen–Hyperkompressor aus den Baujahren 2006/2007, der als Sekundärverdichter arbeitet. Es ist mit einem fortschrittlichen Überwachungssystem ausgestattet. Dieses System überwacht Vibrationen und Druck sowie den Rundlauf des Kolbens (x/y), wie in 2 gezeigt.

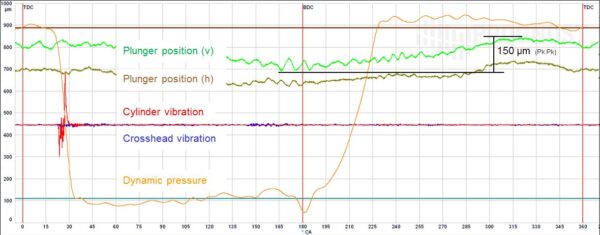

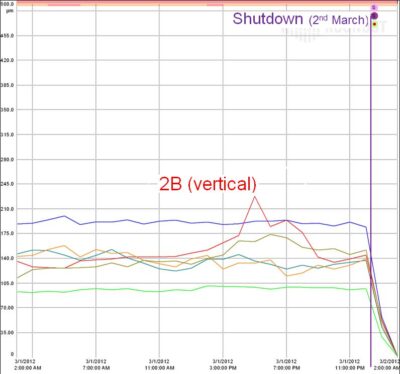

Abbildung 2. Sieben Minuten vor der Fahrt waren alle Signale von Zylinder 2B gut. Die Position des vertikalen Kolbens lag bei 150 μm Spitze–Spitze. Zylinder und Traversenschlitten Vibrationen und Staudruck lagen auf einem normalen Niveau.

Abfolge der Ereignisse

Nur sieben Minuten vor der Fahrt lief der Hyperkompressor normal; alle Signale lagen innerhalb der definierten Sicherheitsgrenzen (Abb. 2). Zylinder 2B wies Abweichungen in der Position des vertikalen Stößels auf.

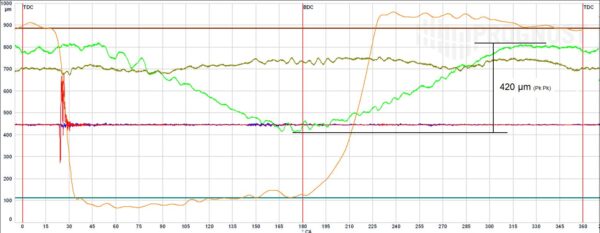

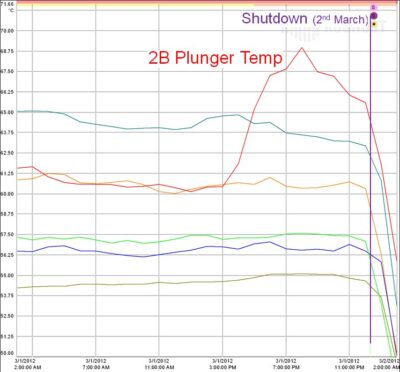

Der Spitze–zu–Spitze–Wert änderte sich von 150 1–1 m auf 420 1–1 m und verletzte die Sicherheitsgrenze, die auf 400 1–1 m festgelegt war. Die Position des horizontalen Stößels blieb auf einer normalen Ebene (Abb. 3). Kurz darauf trat der höhere Rundlauf des Kolbens auf und die Temperatur des Kolbens stieg von 60 °C auf 70 °C.

Abbildung 3. Vor der Sicherheitsabschaltung wurden durch den Betrieb des Kolbens definierte Sicherheitsgrenzwerte verletzt.

Sowohl die Schwingungspegel des Traversenkopfes als auch des Zylinders blieben normal, wie in 4 gezeigt. Basierend auf der Überschreitung des Sicherheitsgrenzwerts schaltete das fortschrittliche Überwachungssystem den Kompressor ab. Das Ereignis ereignete sich an einem Wochenende; Lediglich das Einsatzteam war vor Ort.

Das Betriebspersonal beschloss, die Maschine wieder in Betrieb zu nehmen, nachdem es das Schmiersystem auf 100 % Menge eingestellt hatte, ohne das Zuverlässigkeitsteam zu konsultieren. Nach dem Neustart kehrten die Vibrationen des Kolbens auf ein akzeptables Maß zurück. Auch die Temperaturen normalisierten sich wieder. Es wurde keine weitere Datenanalyse geklont.

Figure 4. A comparison of the trend charts shows that the plunger temperatures on stage 2 increased shortly after the plunger vibration began.

Pre-failure conditions

For 24 hours, the compressor ran without reaching any critical values. The operations team reduced the lubrication to 90% and the plunger displacement values increased to 220 µm. Again, the reliability team was not informed. After the weekend a reliability study was conducted.

The operations team had reduced the lubrication for another time to 85% quantity to analyze the effects. With the reduced lubrication, the vibration radically increased again, reaching 320 µm. The reliability team recommended replacing the packing and central valve. When the compressor was inspected, several findings were made:

- The sealing rings for packing cups 1 and 5 were damaged in the tangential ring.

- The sealing for packing cups 2 and 3 were found with polymer sticking over the entire portion.

- The throttle ring for the packing cup 7 had lost its garter ring.

The teams concluded that the temporary large amounts of lube oil provided helped to fill the gaps in the damaged cups which allowed the plunger to run smoothly.

Figure 5. Damage was done to the rings of the packing cups when operations continued without consulting the reliability team.

Tripping events require analysis

Für die Betreibergesellschaft ergaben sich aus dieser Abfolge mehrere Schlussfolgerungen, um ähnliche Fälle in Zukunft zu vermeiden. Nach der automatischen Abschaltung eines Kompressors sind aussagekräftige Diagnoseanalysen durch geschultes Personal zwingend erforderlich.

Die Fokussierung auf eine 100%ige Schmierung kann zu falschen Schlussfolgerungen für die Fehlfunktion des Kompressors führen. Die Folge können schwere Schäden an kritischen Teilen sein, die zu längeren Stillstandszeiten führen. Der Einsatz eines zuverlässigen Kompressorüberwachungssystems kann alle relevanten Daten liefern, um eine solche Analyse durchzuführen und korrekte Rückschlüsse auf den Kompressor zu ziehen.

Abbildung 6. Polymer auf der Zylinderpackung ist ein sehr ungewöhnliches Phänomen.

Zusammenfassung:

An einem kritischen Hyperkompressor in einem saudischen Ethylenkomplex wurde ein neues Überwachungssystem installiert, um kostspielige Ausfallzeiten zu vermeiden.

Das System schaltete den Kompressor automatisch ab, wenn die Sicherheitsgrenzwerte aufgrund einer abnormalen Kolbenbewegung und steigender Temperatur überschritten wurden.

Der Betrieb startete die Maschine ohne Rücksprache mit dem Zuverlässigkeitsteam neu, was zu weiterem Verschleiß und Schäden führte.

Der Vorfall unterstrich die Notwendigkeit einer ordnungsgemäßen Diagnose nach Abschaltungen und die Bedeutung der Zusammenarbeit zwischen Betriebs- und Zuverlässigkeitsteams.