Kosteneinsparung durch Früherkennung von abnormalem Verschleiß

Einleitung

Verbleibende abrasive Verunreinigungen in neuen Prozesseinheiten können zu einem schnellen Verschleiß der Riemenbänder in Kolbenkompressoren führen.

Diese auffälligen Verschleißzustände können durch eine kontinuierliche Überwachung der Annäherungsmaßnahmen mit Hilfe eines PROGNOST-NT-Überwachungssystems frühzeitig erkannt werden. Dadurch können kostspielige Schäden an den Kompressoren vermieden werden.

Der Aufbau

Dies konnte in einem konkreten Fall in einer Raffinerie in Texas, USA, nachgewiesen werden. Das System bestand aus zwei H2-Kompressoren. Beide Maschinen wurden 2010 in Betrieb genommen und mit einem PROGNOST-System installiert. Ziel der Installation war es, eine Strategie der vorausschauenden Wartung zu unterstützen, anstatt auf Schäden zu warten.

Das installierte Überwachungssystem PROGNOST®‐NT deckte fünf verschiedene Parameter ab: Maschinenschutz, Fehlerfrüherkennung, Verschleißüberwachung, Leistungsoptimierung und DCS-Integration. Einer der Kompressoren wird vom Zuverlässigkeitsteam geprüft.

Einer der Kompressoren wird vom Zuverlässigkeitsteam geprüft.

Unterschiedliche Verschleißprogression an jedem Kompressor

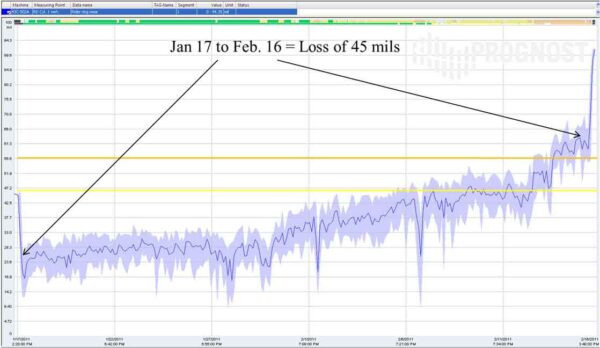

Der Verschleißverlauf der Fahrerbänder an den beiden Kompressoren wurde wöchentlich vom Reliability Team verfolgt. Diese ständige Überwachung gab Einblick in die unterschiedliche Entwicklung in jedem Kompressor. Beim „A“-Kompressor beträgt der Verschleiß des Fahrerbandes bis zu 4 bis 6 mil pro Woche.

Die Analysen des 30-Tage-Trends zeigten, dass es sich nicht um einen konstanten Prozess handelte. Gegen Ende des Überwachungszeitraums beschleunigte sich der Verschleiß. Insgesamt verlor der „A“-Kompressor innerhalb von vier Wochen 45 mils auf dem Rider-Band.

Der 30-Tage-Trend für den „A“-Kompressor zeigt eine aufsteigende Kurve.

Beim „B“-Kompressor war der Verschleiß mit 3 bis 4 mil pro Woche etwas geringer. Im Vergleich zum „A“-Kompressor war die Kurve gleichmäßiger und mit geringerem Gesamtverschleiß. Der Gesamtschaden über einen Zeitraum von 120 Tagen betrug 35 mils. Auch hier nahm der Verlust gegen Ende des Lebenszyklus zu, mit einem deutlich steilen Trendwert ganz am Ende des Zeitraums.

The 120‐days trend for the “B” compressor is a steady curve, but with an outlier at the end of the period.

Basierend auf der ständigen Überwachung und der Datenanalyse konnte das Zuverlässigkeitsteam die Ausfälle planen, bevor die Kolben mit den Laufbuchsen in Berührung kamen. Beide Maschinen wurden über einen Zeitraum von 12 Monaten zweimal abgebaut, um die verschlissenen Reiterringe aufgrund von Splitt durch die neue Konstruktion zu ersetzen.

Fazit

Das in der Raffinerie installierte Überwachungssystem PROGNOST-NT® bewies, dass die kontinuierliche Überwachung des Verschleißes ein wichtiger Bestandteil des Zuverlässigkeitsplans nach der Inbetriebnahme ist. Es zeigte sich auch, dass neue Kolbenkompressoren anfällig für einen schnellen Verschleiß der Antriebsbänder aufgrund von abrasiven Reststoffen sein können.

Die Genauigkeit der PROGNOST-Systemverschleißberechnungen zeigte die Wirksamkeit des Systems und verhinderte Schäden an den Kompressoren. Das Zuverlässigkeitsteam hat gelernt, wie wichtig es ist, ein genaues Fahrerbandpotenzial zu erhalten und einzugeben, um zu vermeiden, dass Kolben mit den Laufbuchsen in Berührung kommen.

Basierend auf dieser Erfahrung konnte das Team Vertrauen in die PROGNOST Wear Trends aufbauen. Infolgedessen nimmt das Team keinen Ausfall vor, bis das System anzeigt, dass dies erforderlich ist.

Zusammenfassung:

In einer Raffinerie in Texas wurde das Überwachungssystem PROGNOST-NT® eingesetzt, um den Verschleiß der Fahrerbänder in zwei H₂-Kompressoren zu verfolgen.

Es wurde ein schneller Verschleiß aufgrund von abrasiven Reststoffen aus dem Neubau festgestellt. Das System ermöglichte es dem Zuverlässigkeitsteam, eine rechtzeitige Wartung zu planen, den Kontakt von Kolben und Laufbuchse zu verhindern und größere Schäden zu vermeiden.

Die Erfahrung bestätigte die Wirksamkeit des PROGNOST-Systems und stärkte das Vertrauen in seine Verschleißtrenddaten, so dass die Wartung auf tatsächlichen Verschleißindikatoren und nicht auf festen Zeitplänen basieren konnte.